La compañía alemana ha sido reconocida en el Foro Económico Mundial y McKinsey & Company.

Henkel, compañía alemana líder en la fabricación de productos de consumo e industriales fue premiada por tercera vez como "Líder avanzado de la Cuarta Revolución Industrial" por el Foro Económico Mundial y McKinsey & Company.

Un panel de expertos independientes ha reconocido la producción de Laundry & Home Care de Henkel en Toluca, México, como un líder global y pionero en la Industria 4.0. La compañía ya ha recibido premios para dos de sus fábricas emblemáticas de este negocio en Düsseldorf, Alemania, y Montornès del Vallès, España.

El Foro Económico Mundial y McKinsey & Company identifica y distingue a los principales fabricantes para que se conviertan en miembros de su Global Lighthouse Network. El objetivo es fomentar el liderazgo en el uso de las tecnologías de la Industria 4.0 para transformar las plantas de producción, las cadenas de valor y los modelos de negocio. Henkel volvió a imponerse a varios centros de producción evaluados y fue reconocida como líder general en la integración y el aprovechamiento exitosos de tecnologías digitales inteligentes dentro de su Planta de Laundry & Home Care en Toluca - el primer Global Lighthouse en México. Al desplegar múltiples casos de uso avanzados de la 4a Revolución Industrial (4IR) a escala, la compañía alemana está ahora representada con tres localidades dentro de la red internacional.

Pioneros en la Industria 4.0

"Ser reconocido como pionero de la Industria 4.0 por el Foro es un gran logro para todo el equipo de Toluca. Desde los grupos de trabajo internacionales, hasta los ingenieros y operadores de línea, todos hemos contribuido a este éxito y estoy orgulloso de que nuestra Planta forme parte de esta red global de fabricantes líderes en el mundo", afirma Dayron Carmona, gerente de Planta Toluca.

Henkel ha demostrado su capacidad para ampliar la conectividad digital en la producción a través de dichas tecnologías. En 2020, la Planta de Laundry & Home Care de Henkel en Düsseldorf, Alemania, fue reconocida como fabricante líder a nivel mundial. Tan sólo un año después, en marzo de 2021, la sede de Henkel Laundry & Home Care en Montornès del Vallès, España, recibió el reconocimiento por sus tecnologías avanzadas y conectividad digital.

Impulsando la sustentabilidad a través de la digitalización

Con el fin de convertirse en una empresa positiva para el clima y hacer una contribución activa a la protección del mismo, Henkel comienza con un fuerte enfoque en sus centros de producción. Por ello, la digitalización es un factor crucial que impulsa el impacto medioambiental en la fabricación. "La empresa quiere convertirse en un actor de cambio positivo para el clima a más tardar en el 2040, y nuestros centros de Laundry & Home Care en todo el mundo están contribuyendo significativamente a este ambicioso objetivo", dice el doctor Dirk Holbach, director de Cadena de Suministro de Henkel Laundry & Home Care.

"El tercer reconocimiento por parte del Foro Económico Mundial demuestra que somos pioneros en la implementación de tecnologías digitales avanzadas en las fábricas de todo el mundo: es de nuevo una fantástica muestra de gran trabajo en equipo y excelente colaboración".

En las instalaciones vanguardistas de Toluca, la empresa ha implementado una serie de ejemplos de uso de la industria 4.0 de alto nivel que han sido reconocidos por el Foro:

1. Conectividad de extremo a extremo a través de la red troncal digital

Un factor clave para la digitalización de la cadena de suministro de Henkel Laundry & Home Care es la Red Troncal Digital (Digital Backbone), una plataforma de datos basada en la nube que conecta más de treinta centros de producción en tiempo real. "Este ecosistema nos permite seguir las crecientes expectativas de los clientes, al tiempo que seguimos desarrollando los procesos de producción más sustentables. Nuestro viaje de transformación digital comenzó en 2013 y desde entonces, hemos aprovechado sistemáticamente la tecnología en todos nuestros centros operativos en el mundo", afirma Holbach. Mediante la conexión de la red troncal digital con los sistemas de TI, la unidad de negocio está impulsando la eficiencia a través del mantenimiento predictivo y las tecnologías avanzadas.

2. Análisis de Big Data para una gestión ágil de la producción

Para maximizar la eficacia en el suministro, Henkel está utilizando algoritmos de Inteligencia Artificial y análisis de Big Data para la planificación ágil y la programación de productos. El enfoque proactivo de "fabricación ágil" en la Planta de Henkel en Toluca minimiza los riesgos de desabastecimiento, al aprovechar los datos integrados de las plataformas informáticas en la nube para identificar la volatilidad en las demandas de los consumidores. El aprendizaje automático de los datos históricos y los algoritmos de Inteligencia Artificial prescriben acciones para garantizar un funcionamiento de las líneas de producción sin errores. De esta manera, es posible una mayor alineación entre la planificación, la producción y las operaciones con los clientes.

3. Descarbonización del secado por pulverización de alto consumo de energía

La planta mexicana es uno de los cinco mayores centros de producción de Henkel para Laundry & Home Care en todo el mundo. Fabrica detergentes líquidos y en polvo para el mercado local. A través de la digitalización de los procesos que consumen mucha energía, como el secado por pulverización de los detergentes en polvo, la empresa aumentó la eficiencia energética de la producción. Esta metodología se incorpora a un llamado "gemelo digital" -una réplica en 3D de la instalación basada en la nube- que simula las operaciones y prescribe a los operarios los parámetros óptimos del proceso, así como las acciones de sustentabilidad y seguridad. Al ampliar estas aplicaciones de la Industria 4.0, la empresa mejorará aún más el desempeño de sustentabilidad de todas sus instalaciones de torres de pulverización.

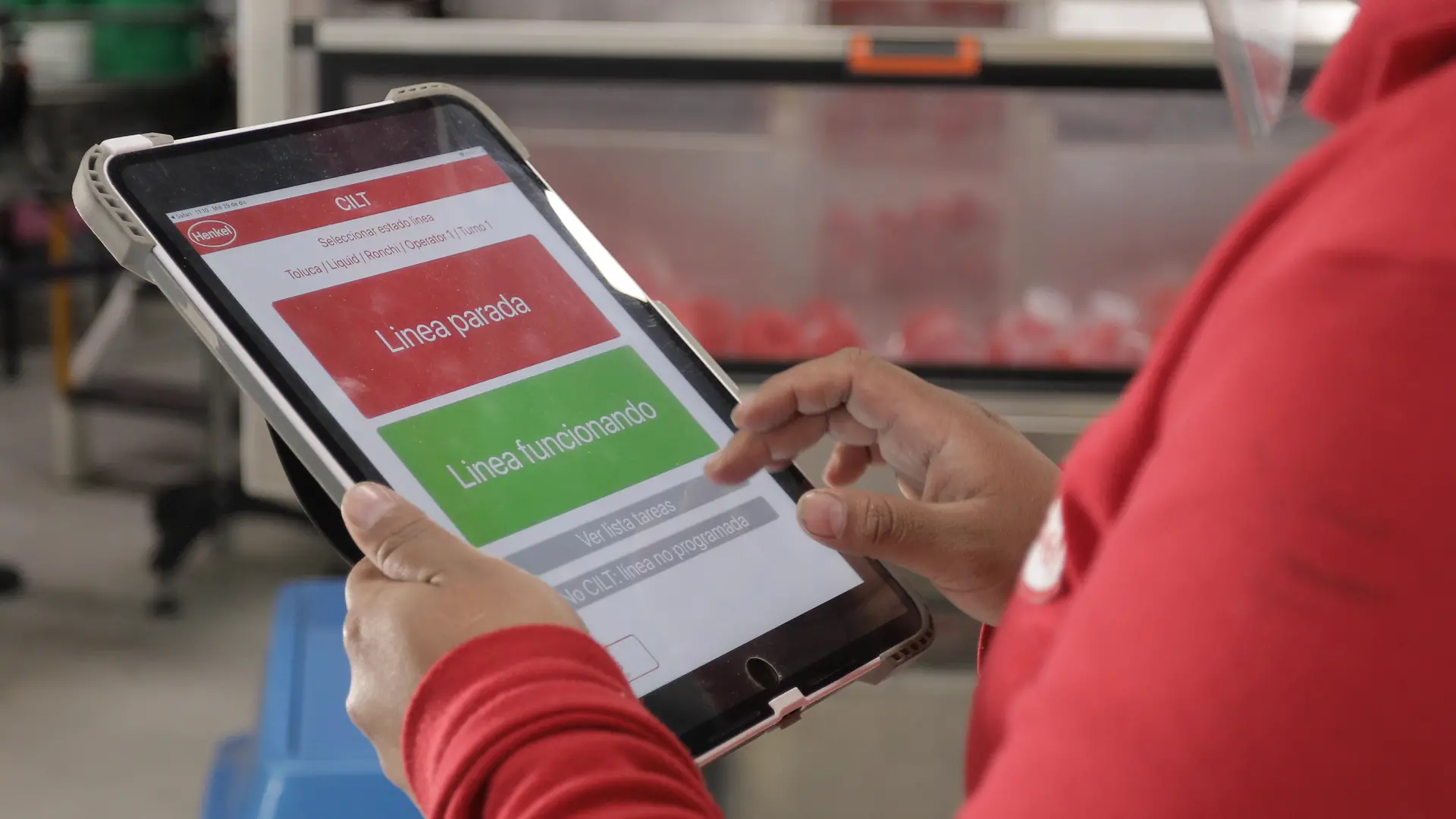

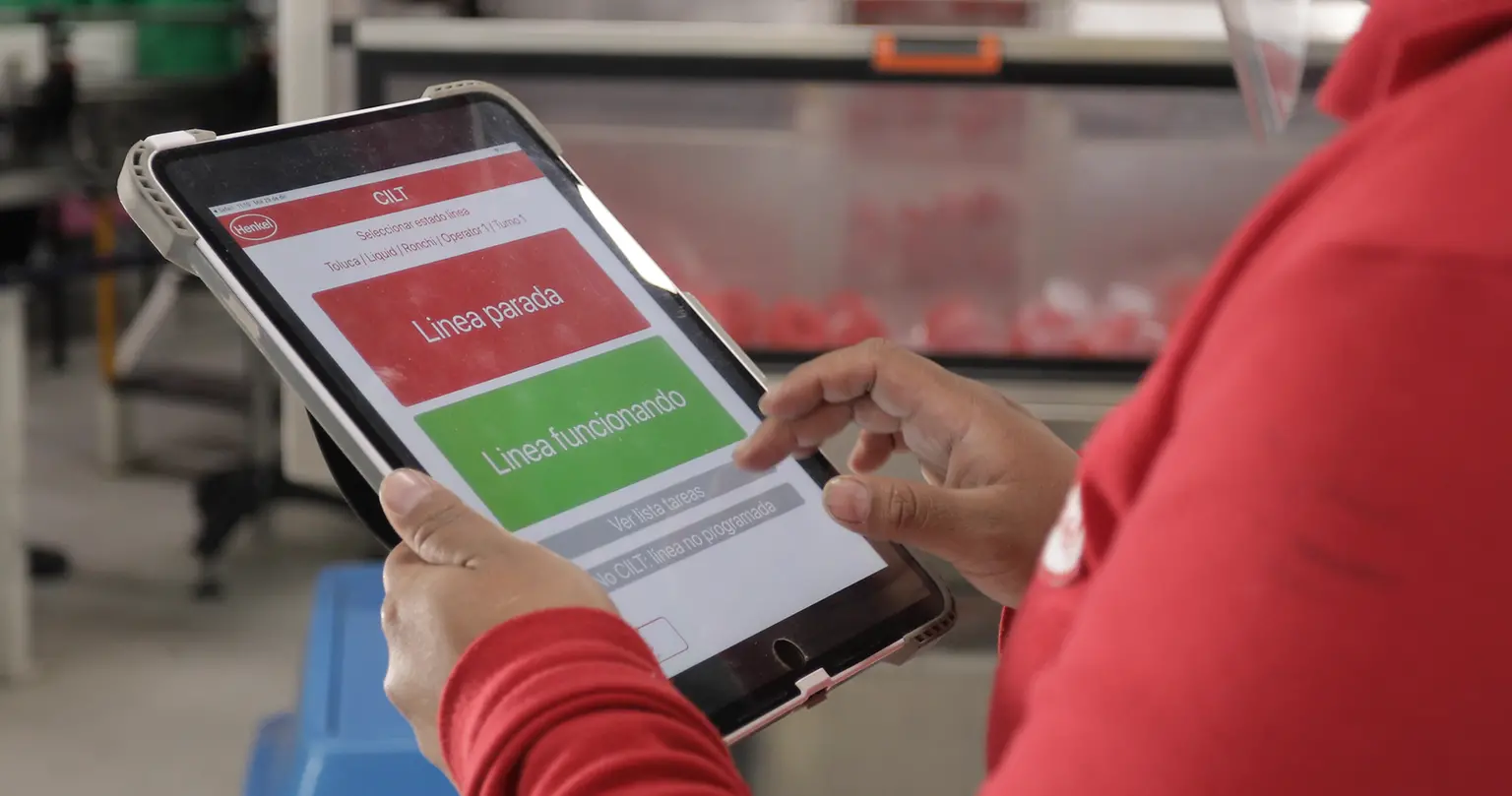

4. Colaboración digital en el piso de producción

Un ecosistema digital apoya al equipo de trabajo de primera línea en las operaciones diarias proporcionándole acceso a los datos en tiempo real y flujos de actividades estandarizadas con ayuda del programa "trabajador conectado" (connected worker). Al digitalizar las interacciones de los colaboradores y la documentación de los procesos en una plataforma basada en una aplicación, los datos en tiempo real pueden compartirse con los operarios, permitiendo a la vez que el área de producción permanezca conectada. Los cuadros de mando, los calendarios y las prescripciones de actuación están al alcance de todos, lo que permite una rápida toma de decisiones. El programa, basado en una aplicación, posibilita el seguimiento y la evaluación comparativa de los centros de producción para identificar las prácticas más eficaces y sustentables.

Düsseldorf gana el premio “Sustainability Lighthouse”

El Foro Económico Mundial reconoció a la Planta de Henkel de Laundry & Home Care en Düsseldorf en 2020 como líder de la cuarta revolución industrial. Además, otorgó el premio "Sustainability Lighthouse" a esta localidad. Por ello, Henkel es uno de los tres centros de producción más sustentables de la Global Lighthouse Network.

De igual forma, reconoció a la organización por reducir el consumo de energía 38 por ciento (kWh/tonelada) y el consumo de agua, 28 por ciento (m3/tonelada), al tiempo que redujo la generación de residuos un 20 por ciento (kg/tonelada) con respecto a la línea base del sitio establecida en 2010.

Por lo anterior, la empresa es representada con tres complejos que reflejan grandes prácticas de la Industria 4.0, así como con un reconocimiento de "Sustainability Lighthouse", lo que demuestra el potencial de las tecnologías 4IR en la fabricación para el cuidado del medio ambiente y las operaciones sustentables.

Acerca de la Global Lighthouse Network

La Global Lighthouse Network es una comunidad de centros de producción y cadenas de valor que son líderes mundiales en la adopción e integración de las tecnologías de vanguardia de la Cuarta Revolución Industrial (4IR). Esta red aplica tecnologías 4IR como la inteligencia artificial, la impresión en 3D y el análisis de big data para maximizar la eficiencia y la competitividad a escala, transformar los modelos de negocio e impulsar el crecimiento económico, al tiempo que se aumenta la mano de obra, se protege el medio ambiente y se contribuye a un viaje de aprendizaje para los fabricantes de todos los tamaños en todas las geografías e industrias. La Global Lighthouse Network es un proyecto del Foro Económico Mundial en colaboración con McKinsey & Co. Las fábricas y cadenas de valor que se incorporan a la Red son designadas por un panel de expertos independientes.